現在の自動車部品は、高品質と低コストを高い次元で融合する大きな進化を求められる時代に突入してきました。ものづくりにおける進化には柔軟な創造力が求められ、その創造力を具現化する技術が必要となります。

ヒロタニは、経験に基づいた確かな技術と、知識と知恵に裏付けられた革新的な工法で商品の製造と開発を行い、高品質と低コストを両立させ、現在の需要にマッチした商品を提供しております。

単層の成型ダッシュインシュレーターとしては世界初で、取り扱いが非常に難しい極細繊維を使用し、一般的なフェルトと比較して約2倍の吸音性能を発揮します。加熱冷却成型により複雑な形状も生産可能です。成形後の残材をリサイクルで利用するなど環境面も考慮されています。

吸音目的の微細孔と成形用のディンプル加工を施したアルミ板に多孔質材を組合せることで更に高い吸音効果や断熱効果を発揮します。組み合わせ時に成形後の微細孔やディンプル加工を崩さない高度な技術で実現される高機能プロダクトです。

材料自身に高い吸音機能と遮音機能を持たせたPET不織布を使用することで、無駄な防音部品などをカットしています。これにより、既存の樹脂トリム(遮音)とフェルト(吸音)の機能統合が可能となり、軽量化と低コストを実現しています。

微起毛不織布でプレーン並のコストで起毛調の手触りに近い仕上がりを実現した表皮材。低コストと高質感を共存させた製品です。

自動車部品の音響技術を活用した吸音パーテーションボード。間仕切りタイプと卓上タイプ、それぞれに6色のカラーバリエーションから、用途やデザインでお選びいただけます。金属フレームではなく木材を使用し軽量化を実現しています。

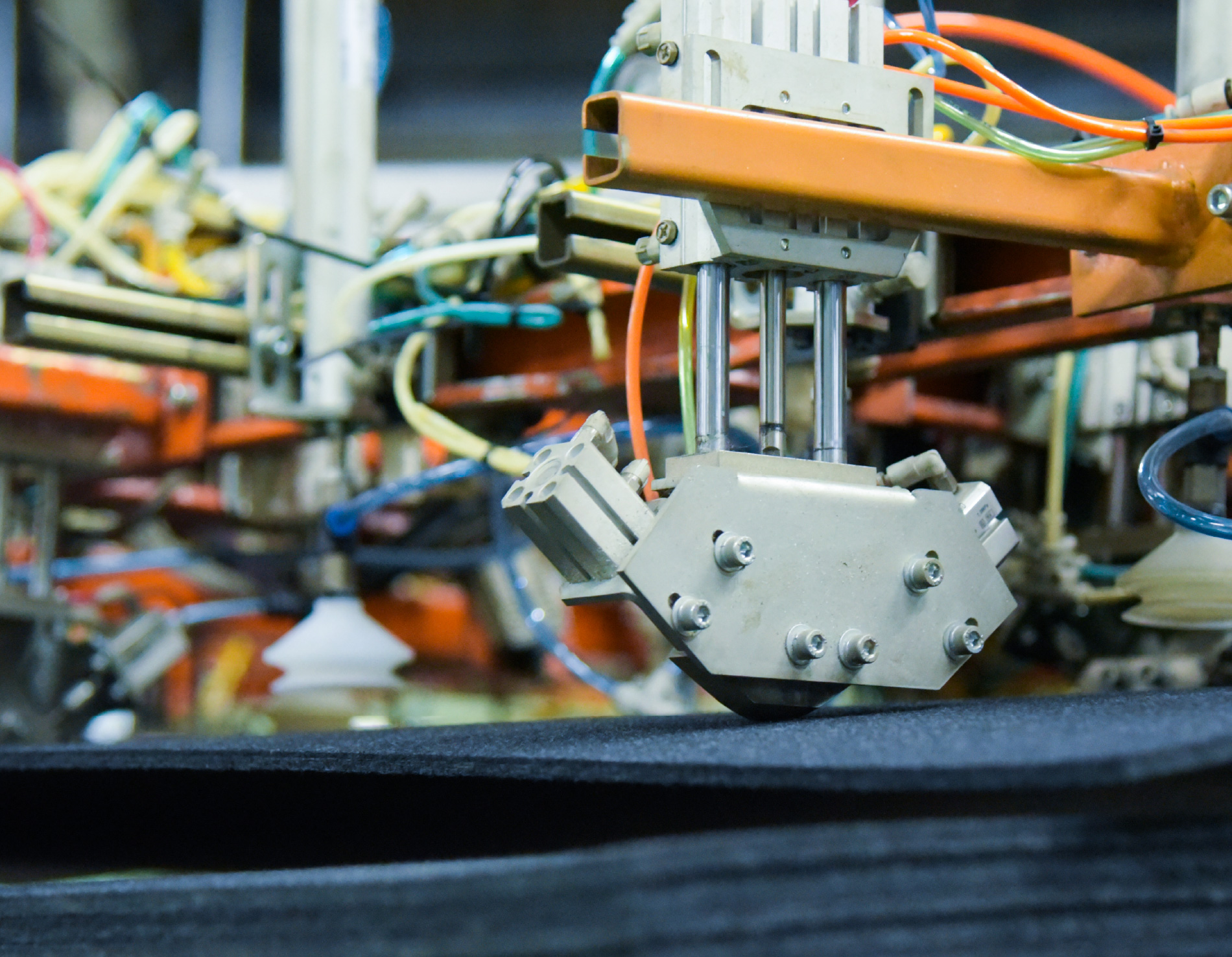

ホットプレートで材料をサンドイッチ加熱し加工時間の短縮と低コスト化を実現。加熱と同時に加圧することで材料のポテンシャルを最大限引き出すことができ、高い剛性と吸音性を発揮します。

加熱時間が比較的長い基材の加熱時間短縮として、難易度の高い熱媒を使用し、多段で構成されたホットプレートで複数の基材を同時に加熱する工法。加熱後の基材に後から表皮をのせて成形することで、熱による毛倒れを防ぎ手触りの良さを維持できることも大きな特徴です。

遮音層・フェルト層を重ねて同時に成型加工を行います。さらに金型に水冷機構を入れる従来の方法に加え、エアー冷却を追加して急速冷却も実現しています。この工法により加工時間のカットによる低コスト化を可能としております。